Type-C ポゴ ピン コネクタ

Type-C コネクタは、データ、電源、および A/V アプリケーション用の単一コネクタ ソリューションであり、そのスリムなプロファイルはモバイル デバイスに適しており、産業用アプリケーションに十分な耐久性があります。 -C インターフェース。Type-C コネクタのアプリケーション シナリオが増加しているため、高周波信号、機械的特性、電気的性能、環境変化などの要因に性能要件が課せられます。 したがって、メーカーは、関連製品を製造する際に完全なテスト セットを必要とします。 認証計画と専門研究所の支援と相談(業界情報丨GRLは東莞研究所を拡張し、新しい試験機能を追加します)により、製品が品質条件を満たし、機能要件を完全に表示することが保証されます。 専門の研究所と認証機関は、テスト (電気テスト)、機械テスト (機械テスト)、および環境テスト (環境テスト) に必要なテスト内容をテストし、メーカーの製品が協会の基準を満たすことができることを確認します。関連する認証および試験センターのメーカーが検証されます。このプロセスでは、後続の生産を容易にするために、生産パラメーターも収集されます。 製品の信頼性と継続性を確保するために、今日はこのインターフェースの製造プロセスを簡単に理解します

Type-C コネクタの製造プロセスを簡単に説明すると、このプロセスは、スタンピング、電気めっき (PlaTIng)、射出成形 (成形)、および組立 (Assembly) の 4 つの主要な製造ステップに分けることができます。

スタンピング

Type-C コネクタの製造プロセスは、通常、型押しプラグから始まります。 スタンピングは大型および中型の高速スタンピング マシンに基づいており、Type-C コネクタ (プラグ) は薄い金属ストリップからスタンピングされます。 金属ストリップの大きなコイルの一方の端は、パンチング マシンのフロント エンドに送られ、もう一方の端は、パンチング マシンの油圧プレス操作テーブルを横切って偏心ホイールに巻き付けられます。

電気めっきプロセス (PlaTing)

コネクタピンのスタンピングが完了したら、次のプロセスは電気メッキプロセス (PlaTing) です。 この段階で、コネクタの電子接触面は、さまざまな金属材料コーティング、ニッケル電気メッキ、スズ電気メッキ、および半金メッキでコーティングされ、空気酸化を回避し、導電性を向上させます。 プレス加工されたピンを電気めっき装置に投入する際にも、ピンのねじれ、折れ、変形など、プレス工程と同様の問題が発生します。 ピンはまた、打抜きピンを電気めっき装置に供給する全プロセス中に、歪んだり、ひびが入ったり、変形したりします。 そして、この品質の欠点は、上記のテクノロジーに基づいて非常に簡単に検出できます。 しかし、ほとんどのマシン ビジョン システム サプライヤにとって、電気めっきプロセスにおける多くの品質欠陥は、検査システムにとって「立ち入り禁止区域」のままです。 Type-C コネクタ メーカーは、コネクタ ピンのメッキ面にある小さな傷やピンホールなど、一貫性のないさまざまな欠陥を検出できる検査システムを必要としています。 これらの欠陥は、他の製品 (アルミ缶の底やその他の比較的平らな表面など) では簡単に識別できます。 ほとんどの Type-C コネクタは不規則で角度の付いた表面設計であるため、目視検査システムでこれらの微妙な欠陥を特定することは困難です。

射出成形 (モールディング)

射出成形(成形)とは、溶融プラスチックを金属材料のタイヤフィルムに導入し、急速に冷却して成形することによって形成された電子USBコネクタのプラスチックボックスシートを指します。 溶融プラスチックが膜を満たさない場合、いわゆる「漏れ」が発生します。 これは、射出成形段階で検出する必要がある典型的な欠陥です。 その他の欠陥には、ソケットの充填または部分的なプラグが含まれます (これらは、組み立て後にピンに適切に接続するために、きれいで滑らかな状態に保つ必要があります)。 注入後の品質検査用のマシン ビジョン システムは、バックライトを使用してカートリッジ ホルダーや差し込まれたジャックの漏れを簡単に特定できるため、実装が比較的簡単です。 これは、射出成形プロセスでチェックする必要がある典型的な欠陥です。 その他の欠点には、ソケットの完全または部分的な閉塞が含まれます (最終アセンブリでピンと適切に嵌合するために、ソケットをきれいに保ち、閉塞しないようにする必要があります)。

組み立て

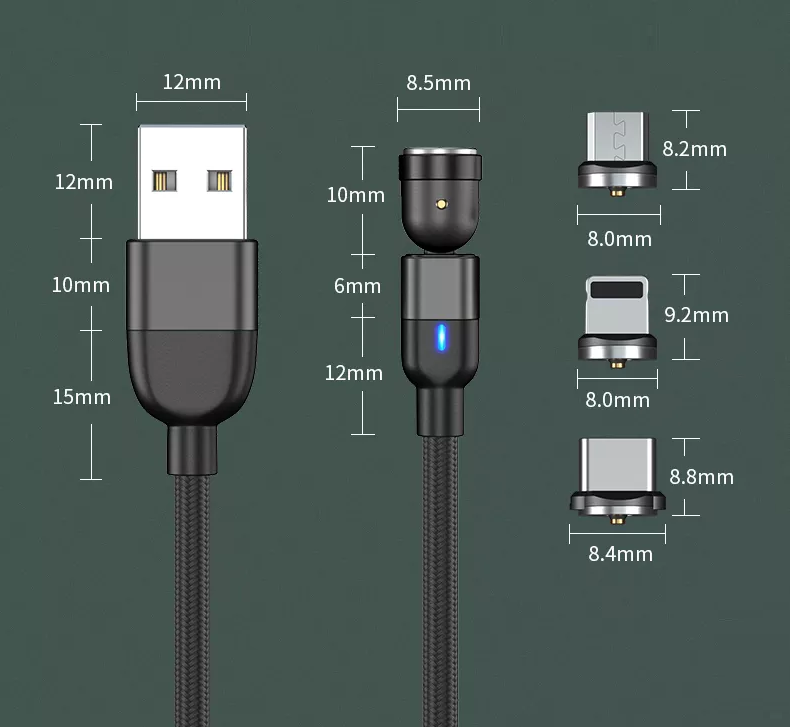

Type-Cコネクタ製造の最終工程は完成品の組立(Assembly)です。 ピンを電気めっきプロセスと射出成形ボックス シートに接続して組み立てる方法は 2 つあります。個別のプラグまたは組み合わせたプラグです。 一度に 1 つのピンが接続されます。 コンビネーションプラグは、一対のプラグを形成するために一対のプラグに形成されます。これは、一度に複数のピンがボックスソケットに接続されることを意味します。 組み立てにどの接続方法を使用するかに関係なく、製造業者は組み立て段階ですべてのプラグに漏れや正しい位置があるかどうかを検出し、すべてのピンにすべてのエラーや漏れがなく、正確な位置が適切でなければならないことを確認する必要があります。

Type-C コネクタのテスト検証プロセス

挿入力

コネクタ挿入力試験は、嵌合するオスとメスの両端の電子コネクタを挿入および引き抜くために必要な力を指します。 次のテストは、挿入力、抜去力、プラスチック保持力、および使用に適用されます。プラグイン力は、コネクタの重要な機械的特性およびパラメータであり、そのサイズはコネクタの感触とその内部設計構造に影響します。 現在、最も広く使用されている携帯電話である基板対基板コネクタのプラグイン力、電流および伝導信号を送信できる破片マイクロニードルモジュールをテストに使用でき、安定性に有益ですテストの。 1-50Aの範囲で大電流を伝送でき、過電流は安定してスムーズで、優れた接続機能を備えています。 挿入力試験では、まず耐久性を 10,000 回テストし、条件は 1 時間と 50 時間で 200 回です。

テスト時間は 50 時間、1 時間あたり平均 200 回です。

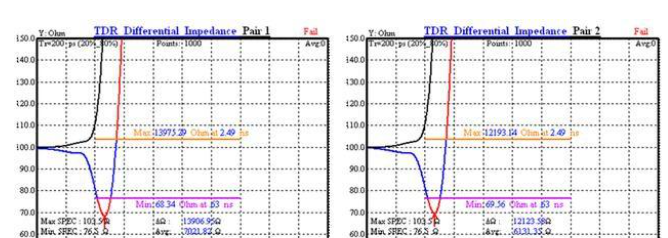

高周波試験

機能的に言えば、USBはかつては単なるケーブルでしたが、USB3.1のEmarkチップが介在して、現在のケーブルはリンクデバイスと言うべきものになり、複雑さがまったく異なります。 チップ上の機能 (エンコード、圧縮など) はより強力である必要がありますが、実際には、現在の USB ケーブルのほとんどは常にオンラインであり、その機能はデータを送信することです (プラグの実際の高周波要件は、データ伝送への影響は少ない. したがって、テストのために協会に送られた部分を除いて、通常の量産コネクタは高周波インピーダンス性能をテストしません)、デバイスを充電します(現在、私たちのアプリケーションの最大の機能はデバイスを充電するには、データ機能がありますが、実際のアプリケーション シナリオは非常に重要です。これらの機能を保護するには、コネクタの設計および製造アプリケーションから開始する必要があるため、コネクタには多くの設計アプリケーションがあります。材料、絶縁、端子とシェル間の短絡防止、および一部の低コスト コネクタは直接省略される可能性が高く、これらは戦闘用コネクタと呼ばれます。 要件はそれらを使用することをお勧めしません, そして無限のトラブルがあります.