ポゴピンを使うと、ポゴピンとシンブル穴が擦れ合って、シンブルが燃え尽きたり磨耗したり、シンブル穴がもっと磨耗したり、製品シンブルが剥がれたり、折れたピンまでもが現れます。製品の品質または組み立てに影響を与える現象。したがって、潤滑のためにポゴピンにポゴピンを定期的かつ定期的にスプレーする必要があります。では、ポゴピンを使用する原則は何ですか?

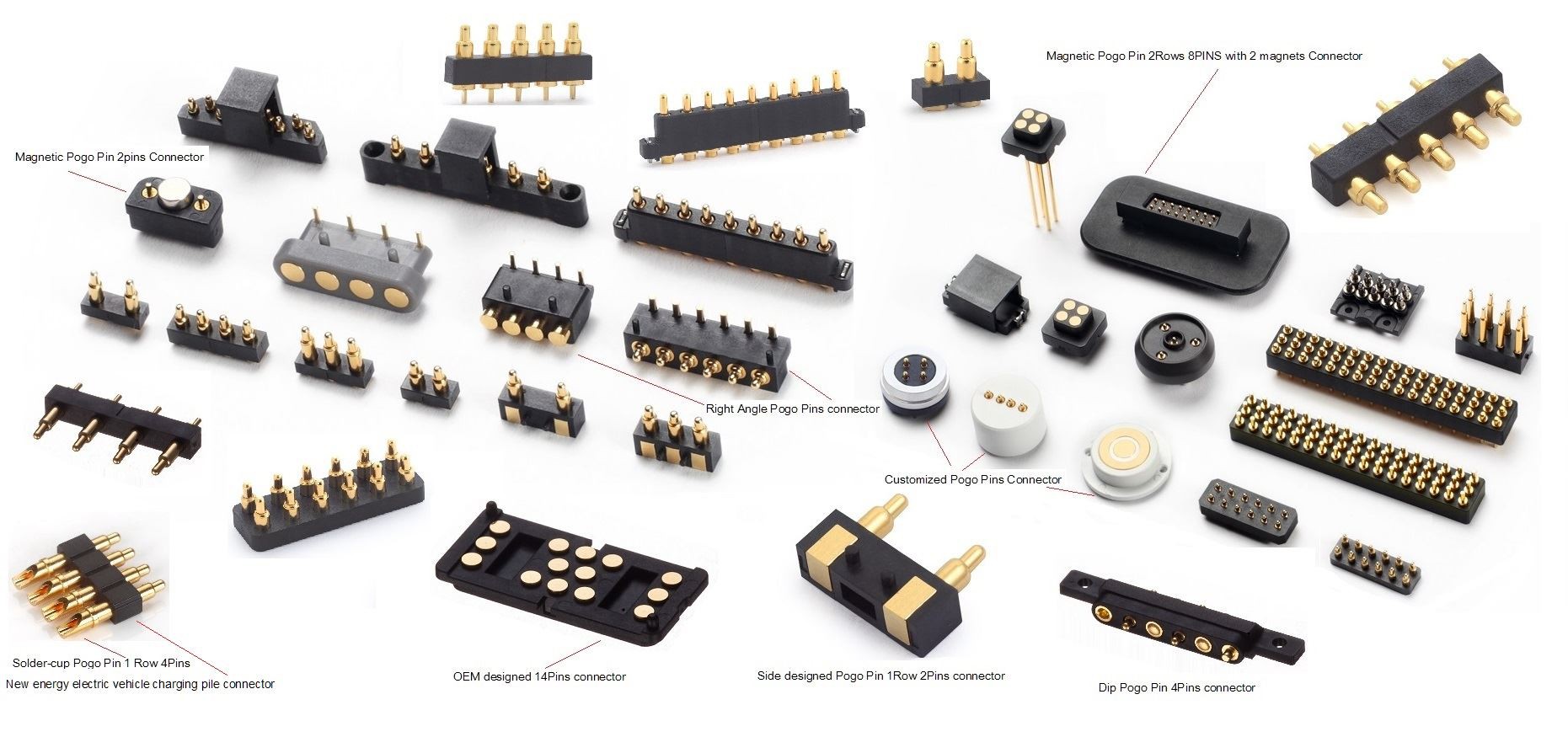

ポゴピンの使い方は?ポゴピンの取り付け方法は?(写真1)

(1)シンブルは、吐出力ができるだけバランスが取れるように配置する必要があります。複雑な構造に必要な脱型力は大きく、それに応じてスリーブの数を増やす必要があります。

(2)シンブルは、骨、柱、段差、金属インサート、局所的な厚い接着剤、および複雑な構造を持つ他の部品など、効果のない部品を配置する必要があります。骨位置と柱位置の両側の頂端ピンは、できるだけ対称に配置する必要があります。シンブルと骨の位置とポスト位置の位置との距離は、通常、D=1.5MMである。支柱位置の両側にあるイジェクタピンの中心線が支柱位置の中心を通ることを確認します。

(3)段差や傾斜面での揺れを避けてください。シンブルの上面はできるだけ平らにする必要があります。シンブルは、良い力で構造部分に配置する必要があります。

(4)ゴム部分に深い骨位置(深さ20mm≥)がある場合やドームシンブルの配置が困難な場合は、平らなシンブルを使用してください。フラットシンブルが必要な場合、フラットシンブルは加工を容易にするためにインサートの形にする必要があります。

(5)鋭利な尖った鋼、薄い鋼、特にシンブルの上面を避け、前金型面に触れないでください。

(6)シンブル配置は、シンブルと水供給チャネルとの間のエッジ距離を考慮して、水供給チャネルの処理および水漏れに影響を与えないようにすべきである。

(7)エジェクタピンの排気機能を考慮して、エジェクタを吐出するには、真空が形成されやすい部分にエジェクタピンを配置する必要があります。例えば、キャビティの大きな平面では、ゴム部品のパッキング力が小さいにもかかわらず、真空が形成されやすく、これが剥離力の増加をもたらす。

(8)外観要件のあるプラスチック部品の場合、シンブルを設計面に置かず、他のスプレー方法も使用してください。

(9)透明なプラスチック部品の場合、光を透過させる必要がある部分にシンブルを配置することはできません。

(10)直径の大きいシンブルを選ぶ。すなわち、十分な注入位置を有する、より大きな直径およびサイズの好ましいシンブルが使用されるべきである。

(11)シンブルの大きさはできるだけ小さくする。シンブルを使用する場合は、サイズとサイズを最小限に抑えるようにシンブルのサイズを設定し、可能な限り優先サイズのシリーズを使用する必要があります。

(12) 選択したシンブルが吐出強度の要件を満たしていること。噴出するとき、シンブルは多くの圧力に耐えるべきです。小さなシンブルの曲げ変形を避けるために、シンブルの直径が2.5MM未満の場合、シンブルを選択する必要があります。